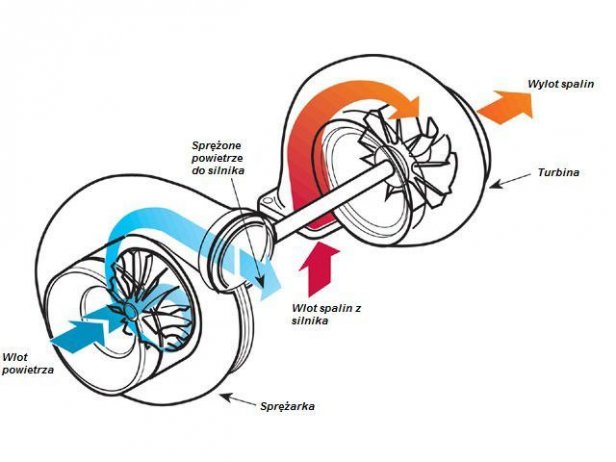

Turbosprężarka to maszyna wirnikowa składająca się z turbiny i sprężarki osadzonych na wspólnym wale. Jej zadaniem jest doładowywanie silnika spalinowego.

Turbodoładowanie zostało opatentowane w 1905 r. przez szwajcarskiego doktora Alfreda Büchi. Po upływie 33 lat opisywany układ został zaimplementowany do samochodów ciężarowych. W samochodach osobowych jego powszechne stosowanie rozpoczęło się od 1973 roku.

Budowa turbosprężarki

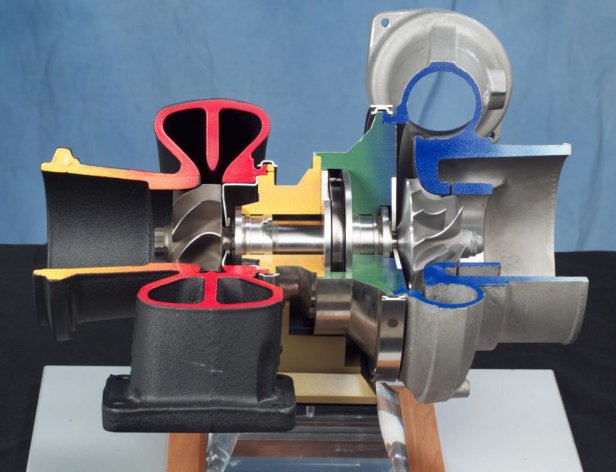

Turbosprężarka składa się z:

- wirnika turbiny,

- wirnika sprężarki,

- łożyska ślizgowego,

- kadłuba turbiny,

- kadłuba sprężarki,

- kadłuba środkowego,

- łożyska oporowego,

- kanałów olejowych,

- pierścieni uszczelniających,

- wałka turbosprężarki.

Do napędu turbiny wykorzystuje się energię spalin. Zawierają one 30% energii powstałej w wyniku spalania mieszanki paliwowo-powietrznej. Wirnik turbiny napędzany przez wyżej wspomniane gazy (prędkość obrotowa wału wynosi od 100 do 200 tys. obr/min, a niekiedy więcej), napędza wirnik sprężarki. Jest on sztywno osadzony na tym samym wale co wał turbosprężarki. Połączenie wałków (połączenie z wirnikiem turbiny i wirnikiem kompresora) stanowi jeden z głównych elementów turbosprężarki. Wirniki zabudowane są w kadłubach, a całość zespołu utrzymuje się w kadłubie środkowym przy pomocy łożyska oporowego i ślizgowego. Przez kanaliki olejowe dostarczany jest olej, którego zadaniem jest utrzymanie filmów olejowych przy łożyskowaniu elementów wirujących. Wirniki zabezpieczane są przed dostawaniem się oleju przez olejowe pierścienie uszczelniające.

Wirnik sprężarki dostarcza dodatkowe powietrze kolektorem dolotowym do komory spalania. Doprowadzenie większej ilości powietrza do komory spalania pozwala spalić większą ilość paliwa, a co za tym idzie jednostka napędowa jest w stanie osiągnąć większą moc(sprawność). Nie jest to jedyna zaleta turbosprężarki ale zasadnicza. Do zalet można zaliczyć także zmniejszanie emisji substancji szkodliwych oraz, w przypadku tuningu pojazdu, brak konieczności zmiany objętości skokowej jednostki napędowej (należy pamiętać przy instalowaniu turbosprężarki o zapewnieniu odpowiedniego układu jej chłodzenia).

Materiały wykorzystywane do budowy turbosprężarki

W nowoczesnych samochodach, w których zwraca się uwagę w dużej mierze na kwestie ekologii, silniki są znacząco wysilone. Ich objętości skokowe są coraz mniejsze, a uzyskiwane moce znamionowe porównywalne do wcześniej stosowanych jednostek napędowych o większej objętości skokowej. Jak można zauważyć wykorzystywanie turbosprężarek w nowoczesnych jednostkach napędowych jest na porządku dziennym. W porównaniu do wcześniejszych lat zmienił się nacisk na ich obciążenie. Obecnie turbosprężarka jest jednym z istotniejszych elementów nowoczesnego silnika. Dlatego też musi być wykonana z dobrego materiału, aby jak najdłużej mogła być eksploatowana.

Materiał o nazwie „Niresist” wykorzystywany jest na kadłuby turbin. Zawiera on: 11-16% Ni, 2,5% Si, do 2% Mn, do 4% Cr i do 8% Cu. Materiał ten charakteryzuje się wysoką żaroodpornością, odpornością na ścieranie i korozję. Do budowy kadłubów sprężarek wykorzystuje się stopy aluminium. Na wirniki turbin wykorzystywany jest materiał o nazwie „Inconel” (stop niklu, chromu, kobaltu i żelaza o zawartości niklu 46-65%), „MarM247” (19% Cr, 9% Fe, 5% Nb, 3% Mo, 0,9% Ti, 0,6% Al i 0,05% C) bądź tytan. Wszystkie z wymienionych materiałów stosowanych do budowy wirników turbin charakteryzują się dużą żaroodpornością, a co za tym idzie dużą odpornością na wysokie temperatury pracy oraz odpornością na korozję. Stal chromowo–niklowo–wolframowa (zawierająca 0,25% C, 0,4% Mn, 1,5% Cr, 4,2% Ni oraz 1% W), innymi słowy stale konstrukcyjne do ulepszania cieplnego stosowane są do budowy wałków turbosprężarek. Łożyska ślizgowe, które muszą charakteryzować się odpornością na wysokie temperatury pracy i odpornością ścieranie przeważnie wykonywane są ze stopów odlewniczych brązu B102.

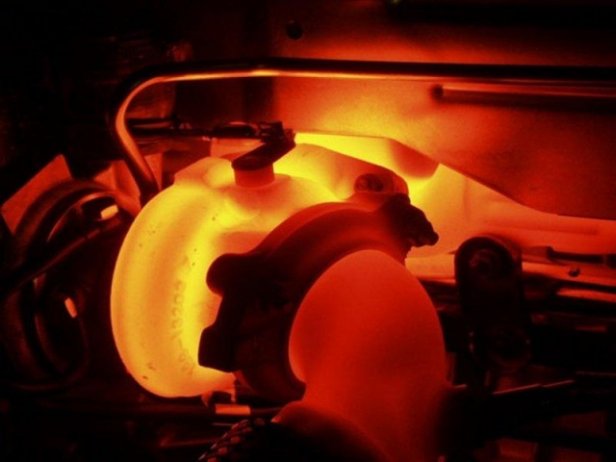

Warunki pracy turbosprężarki

Warunki pracy współczesnych turbosprężarek są dość ciężkie. Wysokie prędkości obrotowe, dochodzą nawet powyżej 200 tys. obr/min. Temperatury spalin przy zastosowaniu turbosprężarki są wyższe niż w przypadku wydalanych spalin z silników wolnossących. W przypadku jednostek napędowych z zapłonem samoczynnym spaliny mają temperaturę ok. 700 stopni Celsiusza, a w przypadku silników z zapłonie iskrowym jest to aż ok. 1000 stopni Celsiusza. W związku z temperaturami spalin oraz wobec występującej pulsacji ciśnienia spalin jest koniecznym stosowanie ulepszanych materiałów, na takie elementy jak: wirniki, kadłuby turbiny, sprężarki, wałki oraz łożyska ślizgowe.

Długotrwała praca turbosprężarki jest związana bezpośrednio z dbałością o pojazd.Przez dbanie o pojazd rozumie się częste wymiany oleju (najlepiej raz do roku) wraz z filtrem oleju oraz filtrem powietrza. Powoduje to uniknięcie dostawania się różnych drobinek materiałów do wirnika sprężarki, który jest bardzo precyzyjną i wrażliwą na tego typu zanieczyszczenia częścią.

Do najczęstszych uszkodzeń turbosprężarki zalicza się:

- zanieczyszczenia w zasysanym powietrzu (brud, kurz, piasek i itp.),

- zanieczyszczenia w spalinach (ciała obce pochodzące ze zbiornika paliwa, bądź odłamki zaworów itp.),

- zanieczyszczenia oleju,

- zbyt niski poziom oleju,

- osad węglowy powstały w wyniku zbyt dużej temperatury spalin.

Sterowanie pracą turbosprężarki

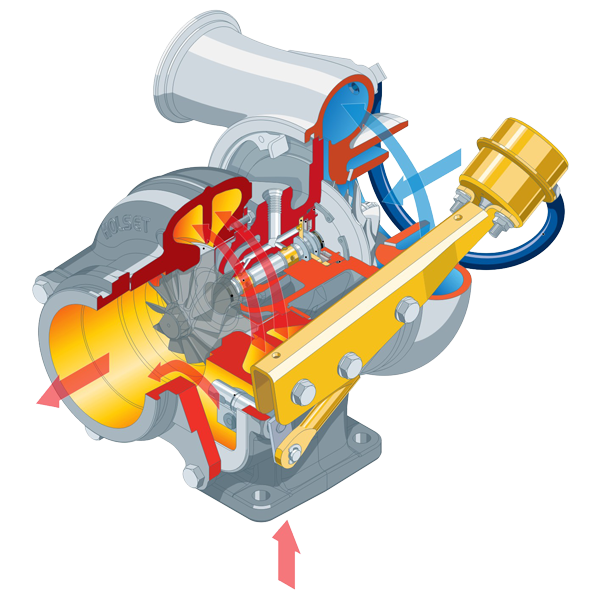

Do poprawnej pracy turbosprężarki potrzebne jest dostosowanie i ciągłe regulowanie ilości dostarczanego powietrza do silnika. Dlatego też nowoczesne układy turbodoładowania wyposażone są w dodatkowe elementy regulujące. Jednym ze stosowanych rozwiązań jest doposażanie turbosprężarki w zawór wastegate (tzw. zawór upustu spalin). Jest on umiejscowiony przed dolotem spalin do turbiny (przeważnie zintegrowany z korpusem turbiny).W przypadku otwartego zaworu spaliny trafiają bezpośrednio do układu wylotowego pojazdu (ominięcie turbiny). Otwarcie zaworu jest regulowane, co bezpośrednio wpływa na obciążenie turbiny. Jest to popularnie określane jako zmienne ciśnienie doładowania. Najprostszym sterowaniem opisywanym zaworem jest sterowanie mechaniczne. W pozycji zamkniętej, sprężyna dociska zawór tak, aby spaliny trafiały do turbiny. W momencie wzrostu ciśnienia siłownik zaczyna otwierać boczny kanał, przepuszczający spaliny do układu wylotowego pojazdu, przy jednoczesnym omijaniu turbiny. Dobrze dobrana siła docisku sprężyny oraz siły generowanej przez siłownik, przewiduje regulację ciśnienia doładowania samoczynnie.

Zawór wastegate

Bardziej zaawansowane rozwiązania z zastosowaniem zaworu wastegate sterowane są za pośrednictwem siłownika podciśnieniowego. W tym rozwiązaniu również zastosowana jest sprężyna, jednakże jej zadanie jest odwrotne niż w wyżej opisywanym przypadku. Zamiast utrzymywania zaworu zamkniętego, w tym rozwiązaniu sprężyna ma za zadanie utrzymywanie zaworu w pozycji otwartej, a za jego zamykanie odpowiedzialny jest wspomniany siłownik. Tego typu rozwiązanie wymaga układu podciśnienia przez zastosowanie pompy podciśnienia, tylko do obsługi turbosprężarki. Takie rozwiązanie umożliwia sterowanie ciśnieniem doładowania niezależnie od ciśnienia panującego w układzie dolotowym. Zaletami tego rozwiązania jest przede wszystkim lepsza kontrola nad pracą jednostki napędowej co nieco niweluje czas reakcji turbosprężarki (tzw. turbodziurę). Mimo popularności rozwiązania zaworu wastegate w silnikach z zapłonem iskrowym jak i tańszych konstrukcjach silników z zapłonem samoczynnym, jest on zastępowany przez turbosprężarki ze zmienną geometrią kierownic spalin.

Zmienna geometria kierownic spalin

Stosowane turbosprężarki wyposażone są w kierownicę spalin o zmiennej geometrii. Zapytacie pewnie co to są kierownice. Otóż kierownice w turbosprężarce są to łopatki, zamocowane do wspólnego pierścienia, znajdujące się na obwodzie wirnika turbiny. Do sterowania ich nachylania (położenia łopatek względem wirnika) służy siłownik pneumatyczny. Możliwość zmiany kąta nachylenia kierownic powoduje, że przepływające powietrze, możliwie bez zawirowań, przepływa do wirnika turbiny. Przy małych prędkościach obrotowych kierownicenachylone są pod dużym kątem, tak aby doładowanie było jak największe bez negatywnego oddziaływania na turbosprężarkę. Również w przypadku konieczności zmniejszenia stopnia doładowania opisywane rozwiązanie sprawdza się. W takim przypadku kierownice ustawiane są w taki sposób, aby przepływ był burzliwy. Skutkuje to zmniejszeniem ciśnienia doładowującego.Zaletami tego rozwiązania jest wyższa sprawność niż w przypadku zaworu wastegate, niższa temperatura i ciśnienie spalin (bez utraty mocy), mniejszy czas reakcji turbosprężarki.

Po wprowadzeniu do samochodów turbosprężarek ze zmienną geometrią kierownic były one stosowane jedynie w silnikach wysokoprężnych. Było to spowodowane nieco niższą temperaturą spalin. W silnikach z zapłonem iskrowym spaliny przekraczają temperaturę 900°C, co skutkuje koniecznością wykorzystania droższych materiałów konstrukcyjnych. Pierwszym samochodem w którym zastosowano opisywany rodzaj turbosprężarki było Porsche 911, do którego specjalnie zaprojektowana została turbosprężarka przez firmę BorgWarner. Przedstawiciele firmy nie zdradzili jednak jaki materiał, wytrzymujący panujące wysokie temperatury spalin, został wykorzystany przy budowie opisywanego elementu.

W silnikach wysokoprężnych nie jest istotnym współczynnik nadmiaru powietrza lambda, jak też dopływ powietrza dławiony przez przepustnicę, mimo jej występowania. Jest to natomiast znaczące w jednostkach napędowych z zapłonem iskrowym. To właśnie w tym rodzaju zasilania istotną kwestią, ze względu na pracę turbosprężarki, jest utrzymywanie współczynnika nadmiarupowietrza lambda w okolicach jedności. Dlaczego? Ponieważ przy małych obciążeniach jednostki napędowej lub np. zdjęciu nogi z pedału przyspieszania (zamknięcie przepustnicy) przepływ powietrza nie jest ciągły. Powoduje to ciężkie warunki pracy sprężarki, której wirnik obraca się z dość dużą prędkością obrotową. Przez to następuje spiętrzanie się ciśnienia doładowania przed przepustnicą. Do zapobiegania takiemu zjawisku stosuje się zawór blow-off bądź inaczej nazywany dump valve. Zadaniem zaworu blow-off jest zmniejszenie (upuszczenie) ciśnienia panującego w odcinku układu dolotowego przepustnica-wirnik. W samochodach wyczynowych zawór blow-off uwalnia sprężone powietrze do atmosfery. Towarzyszy temu charakterystyczny dla silników turbodoładowanych świst. Sterowanie zaworem typu blow-off może odbywać się w dwojaki sposób (tak samo jak w przypadku zaworu wastegate). Za pośrednictwem ciśnienia doładowania bądź za pomocą siłownika podciśnieniowego.

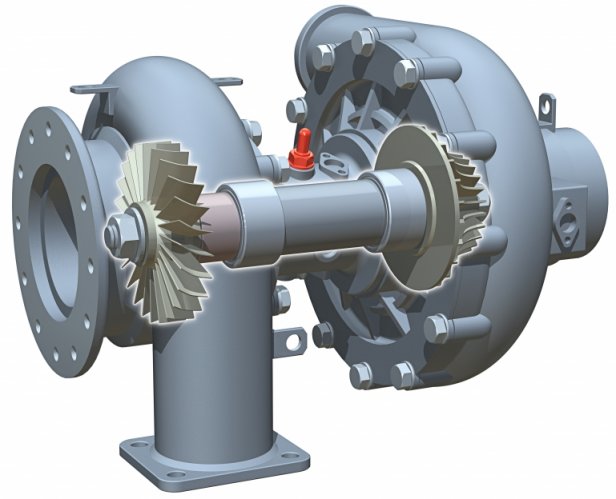

Przyszłościowym rozwiązaniem jest sterowanie turbosprężarki siłownikami elektrycznymi, a nie jak zostało wyżej opisane pneumatyczne. Główną zaletą jest przyspieszenie reakcji jednostki napędowej w tym turbiny na gwałtowne wciśnięcie pedału przyspieszania.

Odbywa się to w taki sposób, że po wciśnięciu pedału przyspieszania, załączany jest silnik elektryczny, który ma za zadanie uzyskanie odpowiednio wysokich prędkości obrotowych kompresora. Po uzyskaniu odpowiedniej prędkości obrotowej turbina jest załączana (jeden wałek kompresora i turbiny, z wykorzystaniem sprzęgła). Kolejną zaletą tego rozwiązania jest niedopuszczenie przez sterownik do zbyt dużych prędkości obrotowych turbiny. Opisywane nowoczesne rozwiązanie oczywiście jest wyposażone w czujniki i sterowniki, tak aby praca turbosprężarki była jak najbardziej wydajna.

Turbosprężarki to jakby nie patrzeć teraźniejszość współczesnej motoryzacji i przyszłość, przynajmniej w jednostkach napędowych o konwencjonalnym napędzie. Przyszłość motoryzacji nie jest jeszcze określona. Trwają prace nad różnymi źródłami energii czy paliwami alternatywnymi. Są to jednak plany przyszłościowe. Jak na razie cieszmy się tym co mamy czyli turbodoładowanymi jednostkami benzynowymi czy Diesla.

Brak komentarzy:

Prześlij komentarz